Controle e Monitoramento de Inversor ABB em Modo Vetorial via Modbus RTU com CLP Wago

Introdução

Este documento apresenta o processo de implementação da comunicação entre o CLP Wago CC100 e um inversor ABB das linhas ACS 380/580/880, utilizando o protocolo Modbus RTU. Sendo que programação e configuração foram realizadas por meio do software CODESYS. Essa integração permite a troca de dados essenciais para o controle e monitoramento do inversor, viabilizando maior eficiência e digitalização nos processos industriais.

Material Utilizado

- CLP Wago Compact Controller 100 com IP Estático configurado

- Inversor ABB ACS380

- CODESYS V3.5 SP19 Patch 2

1 – Conexão elétrica entre CLP Wago e inversor ABB

Antes de iniciarmos a parte de configuração, é imprescindível que a conexão entre o CC100 e o e o inversor ABB esteja bem executada. Para isso, realize as seguintes ligações:

2 – Configuração dos parâmetros do motor

Primeiramente, é necessário parametrizar o inversor para garantir seu funcionamento adequado com o motor acoplado. Iniciaremos esse processo preenchendo os dados do motor conectado ao inversor, assim, aperte a tecla “OK” próxima a tela do inversor.

Em seguida, selecione o menu com símbolo de motor através da tecla “OK”:

Na tela seguinte, insira os dados do motor conforme as especificações da placa de identificação fixada na carcaça. Para editar cada parâmetro, pressione a tecla “OK” e utilize as setas direcionais para ajustar os valores. O primeiro parâmetro corresponde ao tipo de motor; para motores de indução, selecione a opção “AsynM”. O segundo parâmetro define o modo de controle do inversor: altere de “Scalar” para “Vector” a fim de habilitar o controle vetorial, que proporciona maior precisão na resposta dinâmica do motor.

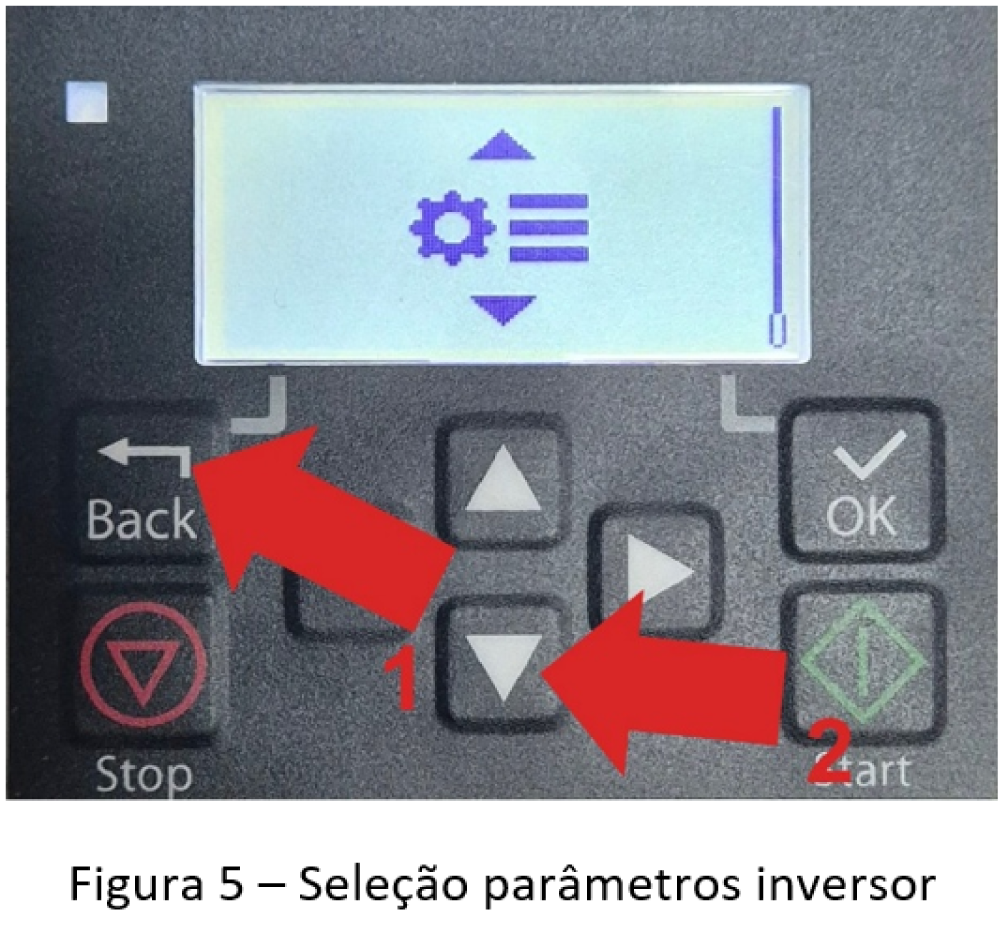

Após inserir os dados do motor, o próximo passo é executar o procedimento de autoidentificação, conhecido como ID-Run. Esse processo realiza a medição das impedâncias das bobinas do estator, permitindo ao inversor ajustar seus parâmetros internos para uma operação otimizada e precisa com o motor conectado. Para acessá-lo, pressione a tecla “Back” até retornar ao menu principal, navegue com a seta para baixo até o menu identificado por um ícone de engrenagem e pressione “OK”.

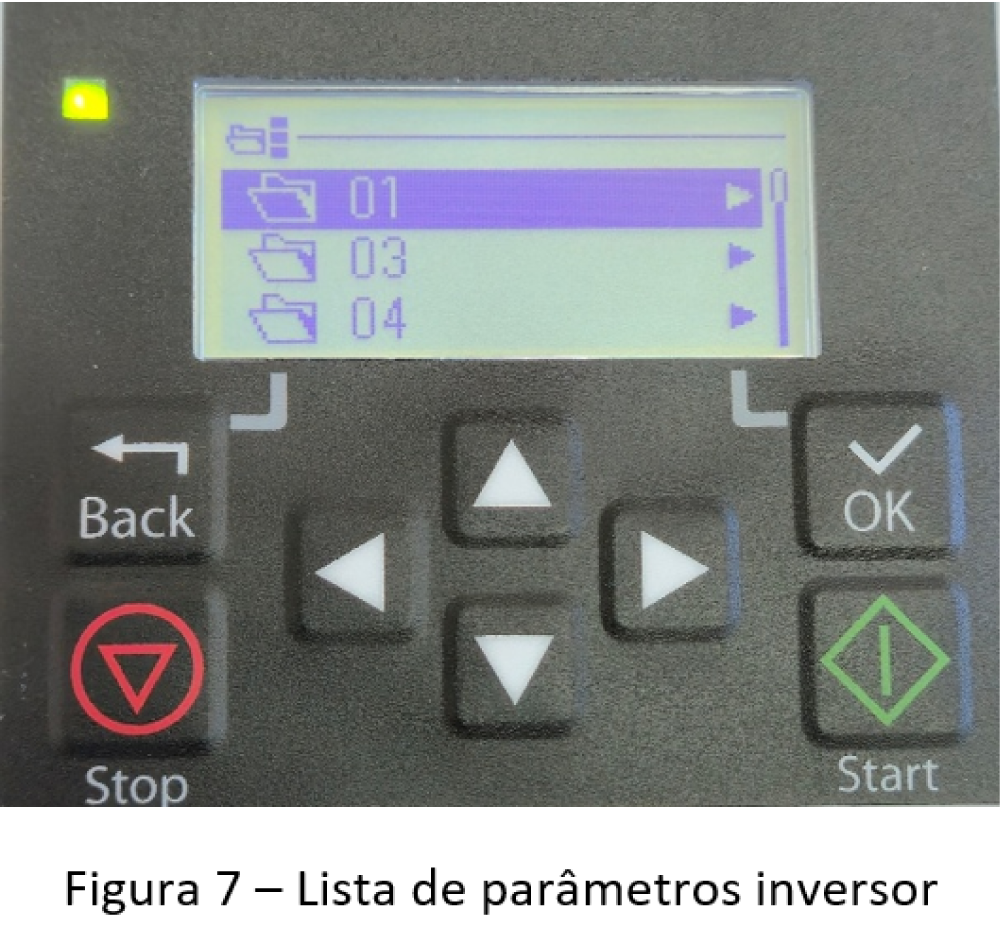

Dentro do menu selecionado, acesse o item que possui um ícone de uma pasta através da tecla OK:

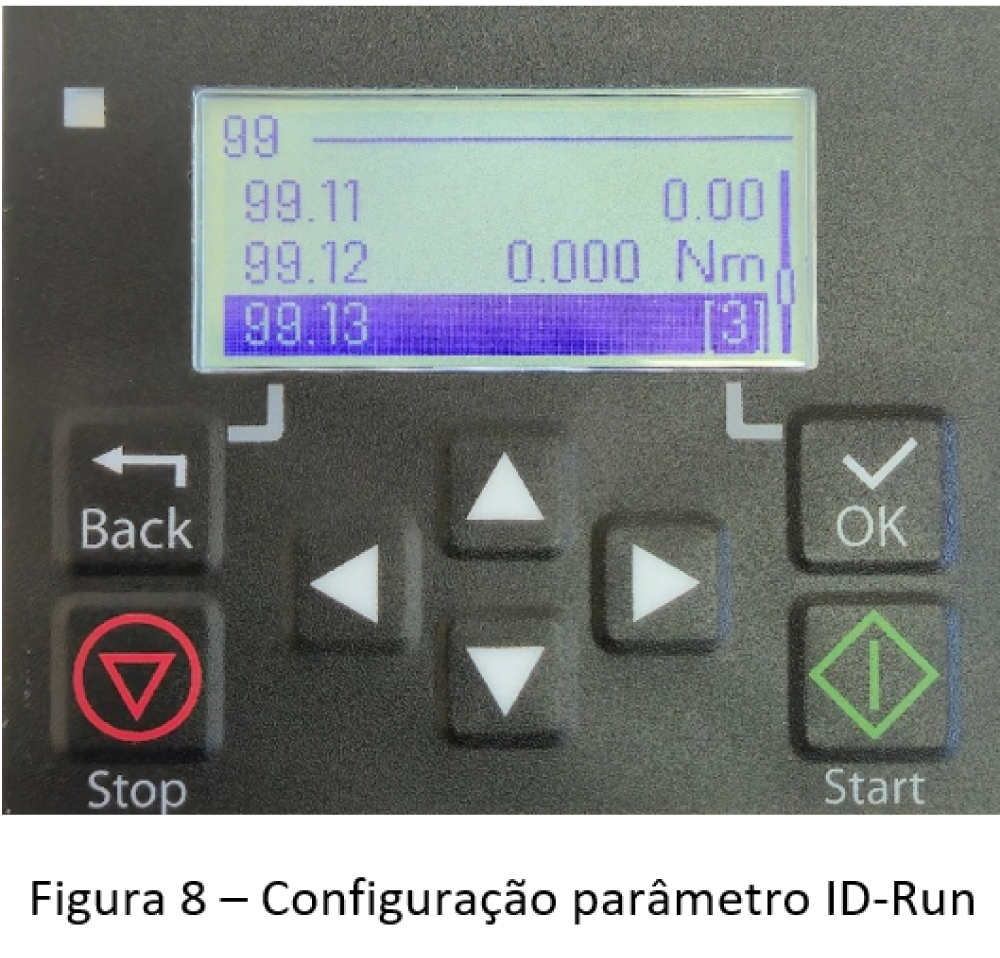

Nesta tela, todos os parâmetros do inversor estão acessíveis. Navegue até o grupo de parâmetros 99 e localize o parâmetro 13, que define o modo de execução do ID-Run. Configure-o conforme a condição de operação do motor: atribua o valor “1” caso o motor esteja desacoplado e possa girar livremente, ou “3” se o motor estiver acoplado a uma carga que impeça sua rotação durante o processo.

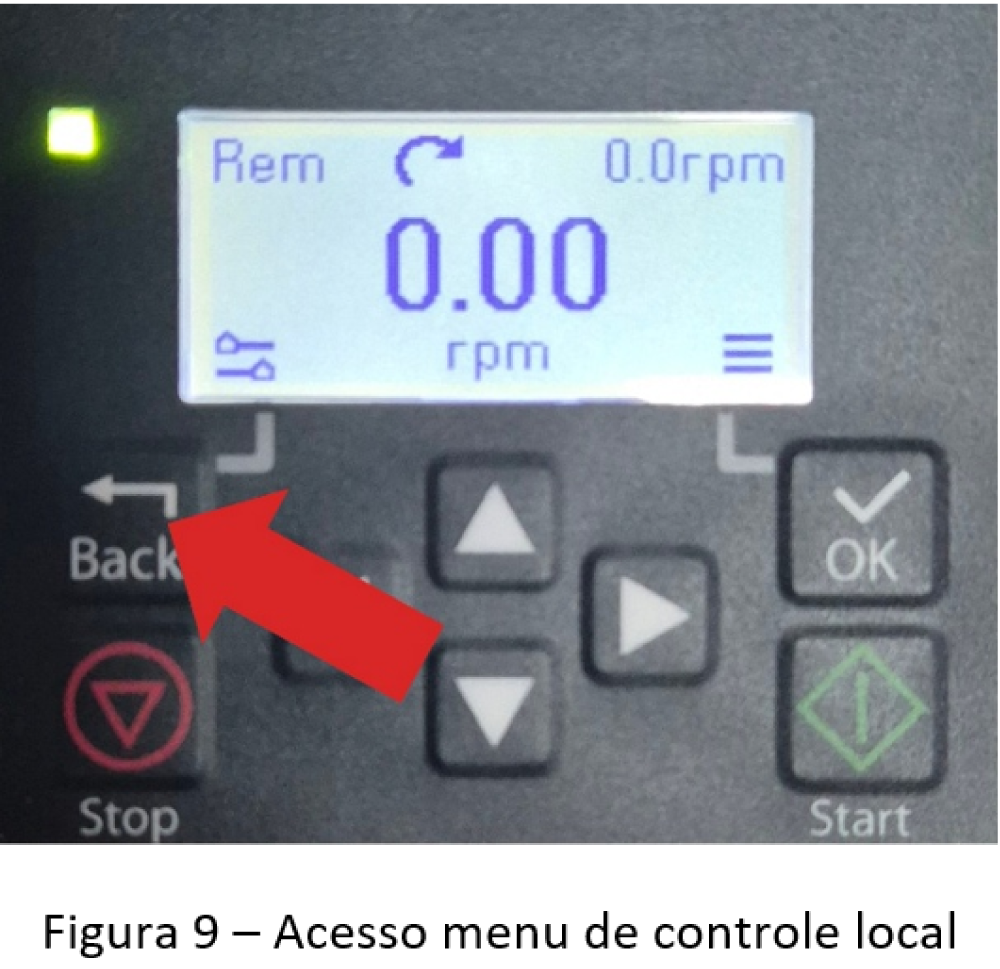

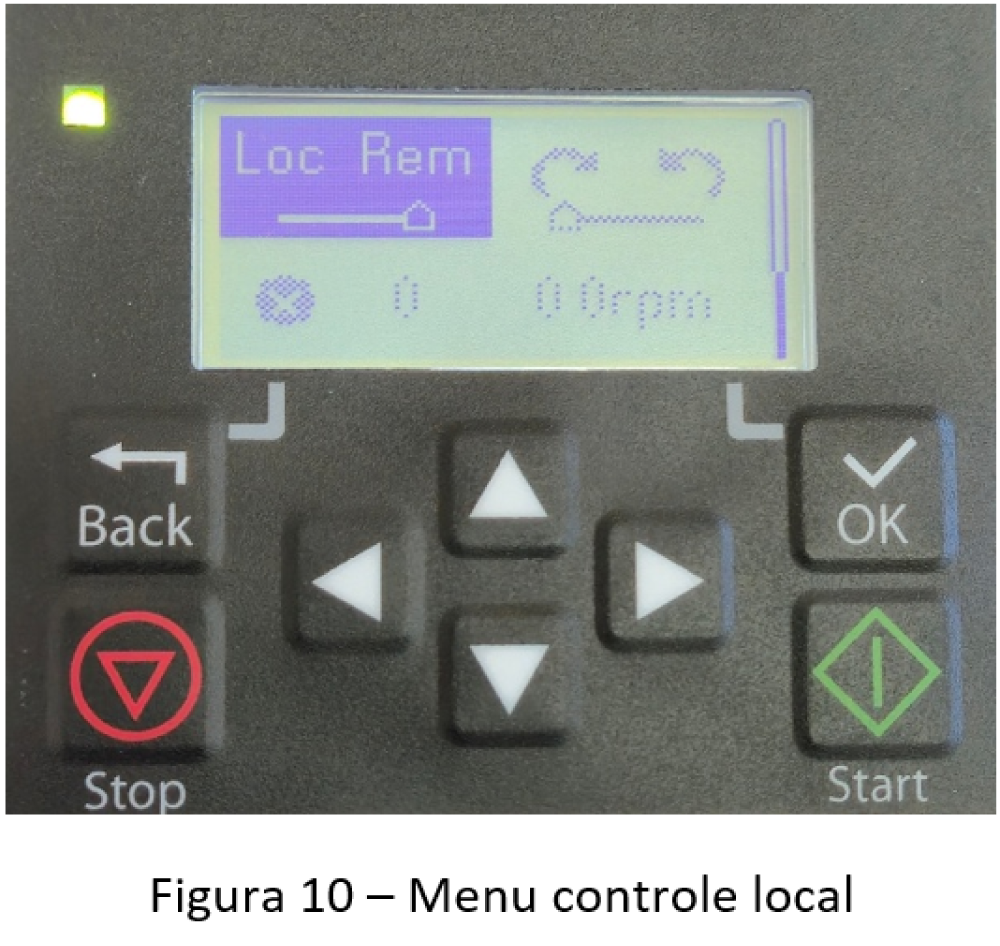

Em seguida, devemos alterar o controle do inversor de remoto para local, aperte o botão “Back” até voltar o menu inicial e aperte novamente para acessar o menu de controle local.

Altere de comando remoto para comando local através do botão OK.

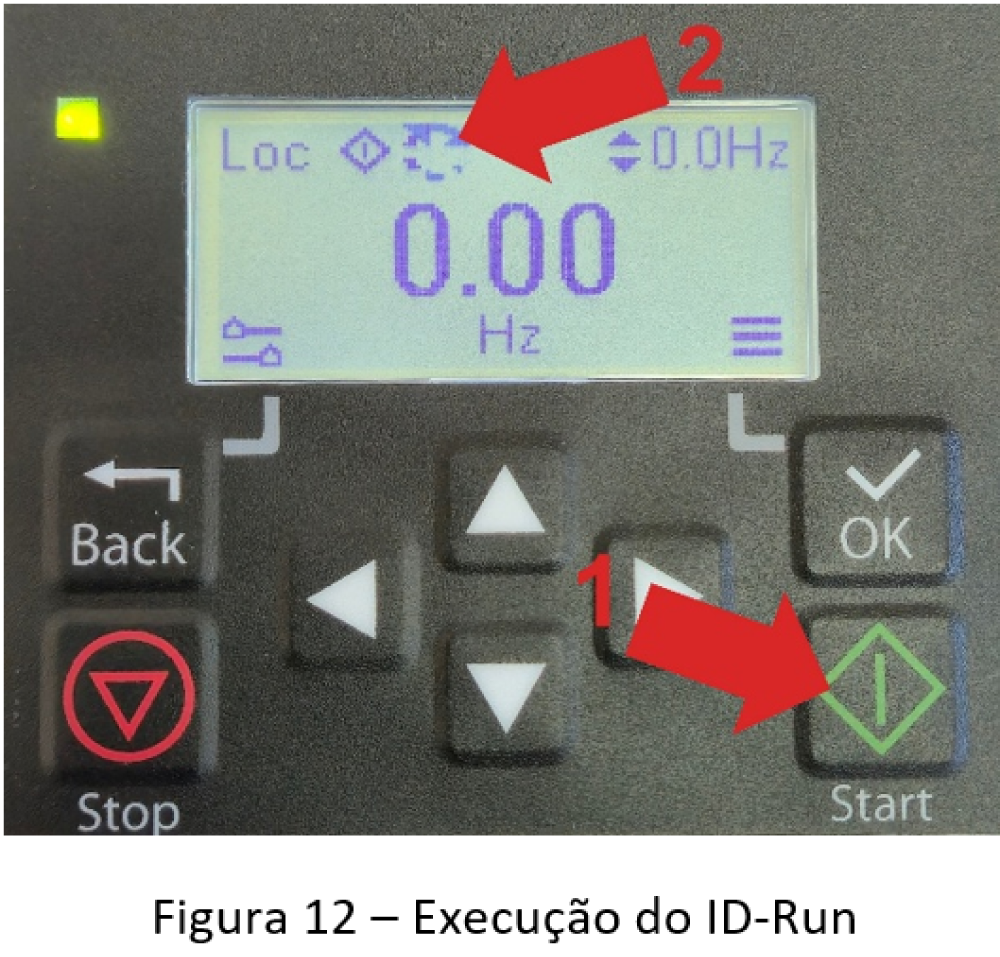

Retorne para a tela inicial através da tecla “Back”, pressione “Start” para iniciar o procedimento do ID-Run e aguarde a seta na parte superior da tela parar de girar.

Terminado esse processo, volte para o menu de comando local por meio da tecla “Back” e altere para comando remoto pressionando “OK”.

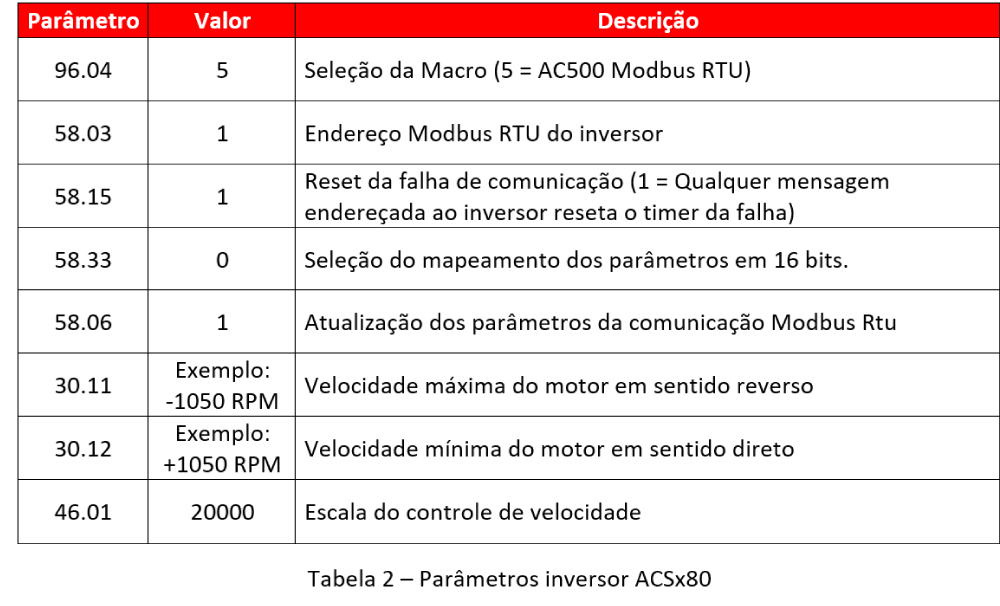

3 – Configuração da comunicação Modbus RTU no inversor ABB

Com todos os dados do motor devidamente configurados e salvos do inversor, podemos iniciar a configuração do controle e monitoramento via Modbus RTU. Desse modo, acesse os parâmetros do inversor, conforme demonstrado nas Figuras 5, 6 e 7 da seção anterior, e os modifique de acordo com a tabela abaixo:

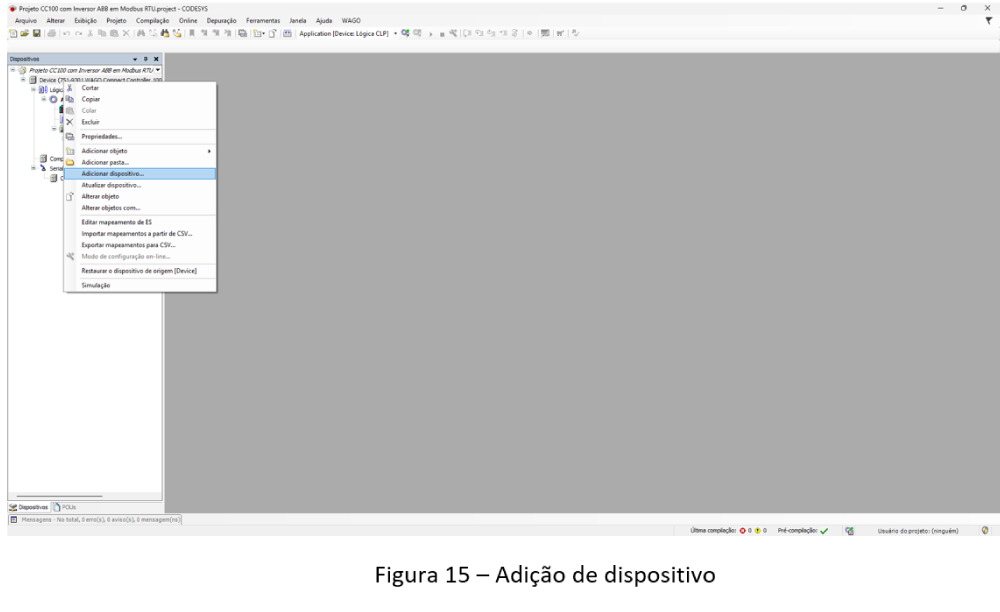

4 - Configuração da comunicação Modbus RTU no CLP Wago

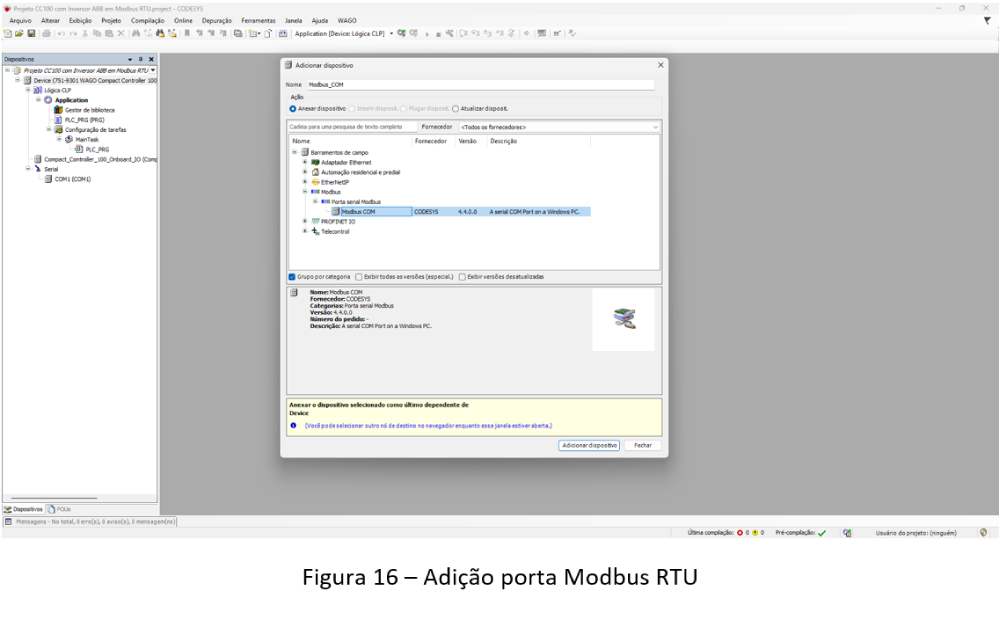

Inicialmente, é necessário adicionar a interface de comunicação serial ao projeto. Para isso, clique com o botão direito sobre o CLP na árvore de dispositivos e selecione a opção “Adicionar dispositivo”.

Uma nova janela será aberta, expanda a lista nomeada “Modbus” e a sublista “Porta serial Modbus”, selecione o dispositivo “Modbus COM” e confirme clicando em “Adicionar dispositivo”.

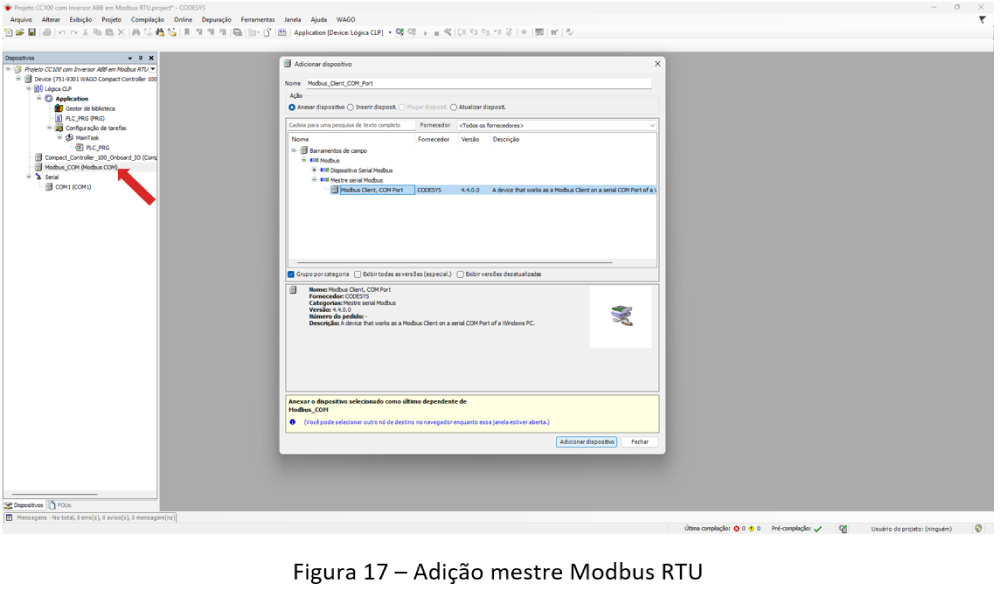

Em seguida, devemos adicionar um dispositivo representando o mestre da rede. Para isso, dê um duplo clique sobre a porta “Modbus_COM” na lista de dispositivos, a janela de adição de dispositivos será atualizada, expanda a lista “Mestre serial Modbus”, selecione “Modbus Client, COM Port” e clique em Adicionar dispositivo.

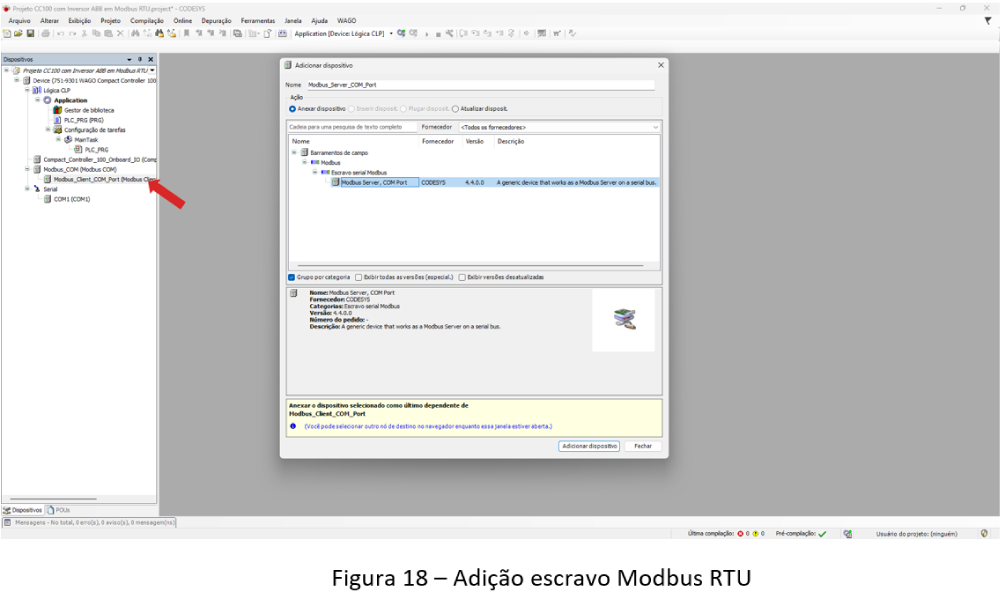

Na sequência, é necessário adicionar um dispositivo representando um escravo da rede Modbus RTU, neste caso, é o inversor da ABB. Dê um duplo clique sobre o mestre Modbus na lista de dispositivos, a janela de adição de dispositivos será atualizada, selecione o item “Modbus Server, COM Port”, escolha a opção “Adicionar dispositivo” e finalize no botão “Fechar”.

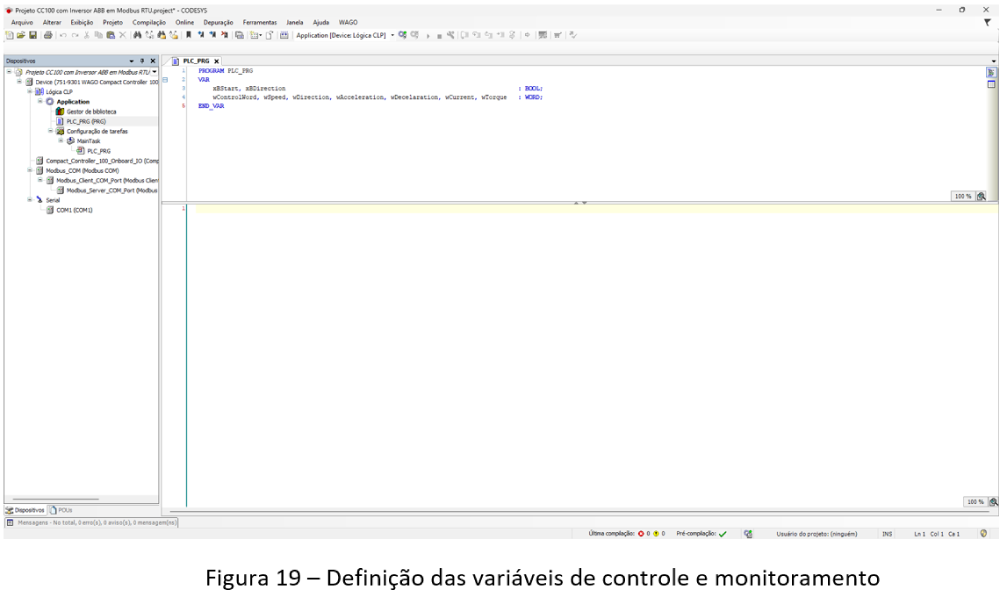

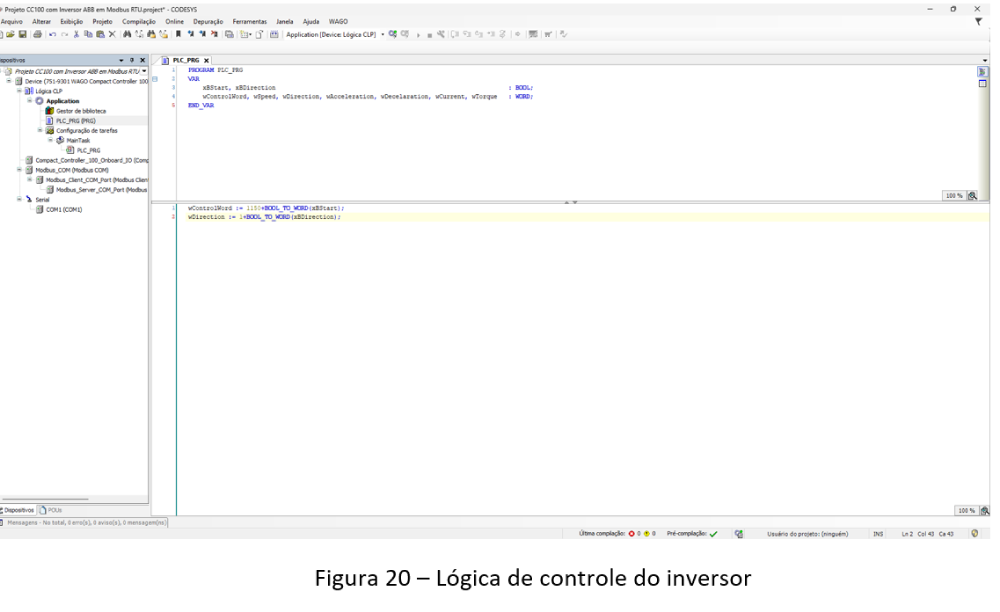

Agora, iremos criar as variáveis que serão utilizadas para controlar o inversor, sendo elas:

· xBStart - será responsável pela partida e parada do motor;

· xBDirection - controlará o sentido de rotação do motor;

· wControlWord - palavra de estado do inversor;

· wSpeed - velocidade desejada do motor;

· wAcceleration - controlará a aceleração do motor;

· wDecelaration - controlará a desaceleração do motor;

· wCurrent - corrente instantânea consumida pelo motor;

· wTorque - torque instantâneo do motor.

Dessa forma, selecione o programa principal PLC_PRG e declare essas variáveis da seguinte forma:

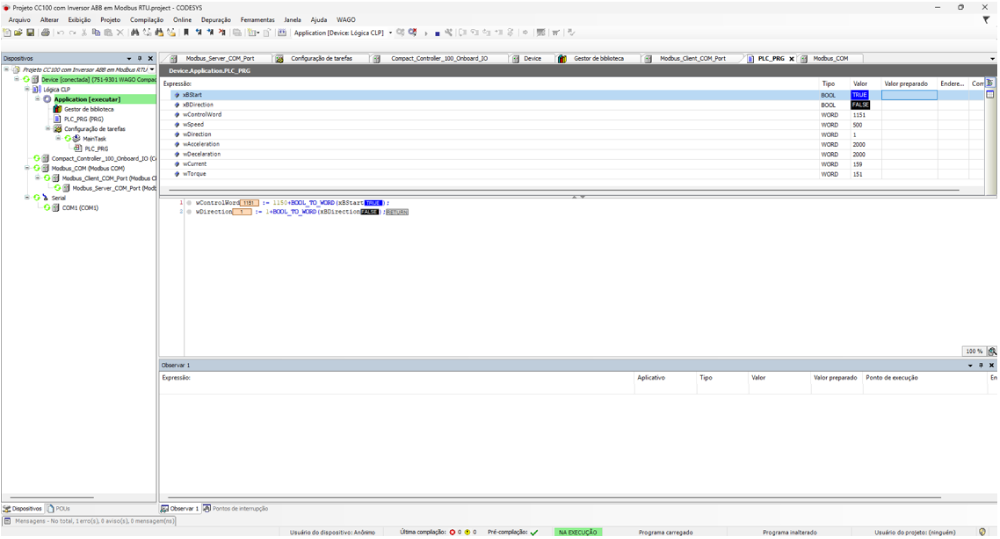

Além disso, é necessário implementar uma lógica simples para controlar o inversor corretamente. A palavra de controle deve assumir o valor 1150 para manter o inversor parado e 1151 para iniciar o comando de partida. Da mesma forma, a variável de direção deve ser configurada como 1 para que o motor gire no sentido horário e 2 para o sentido anti-horário. Veja a seguir, conforme ilustrado na imagem:

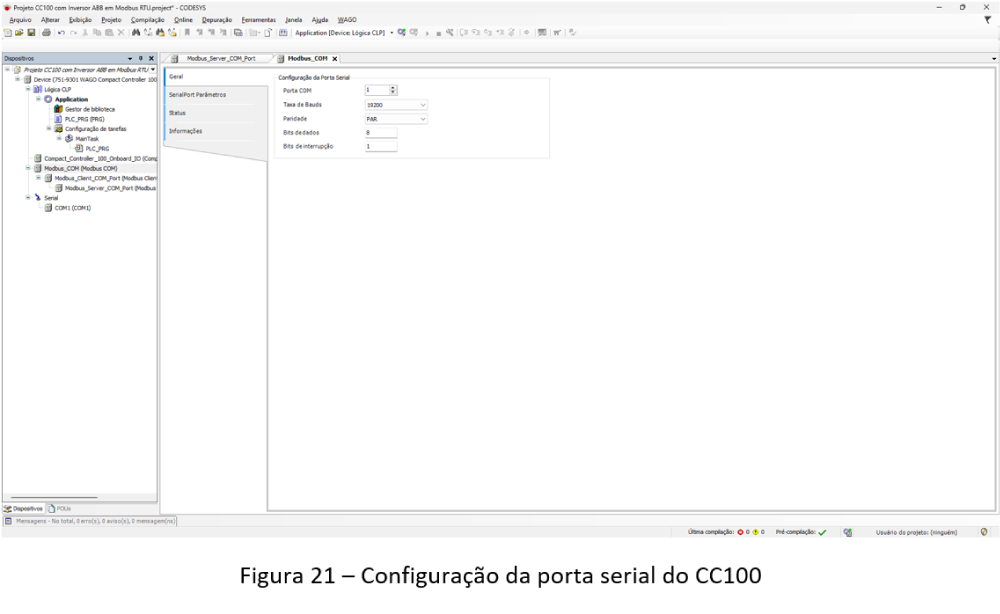

Em seguida, devemos alterar alguns parâmetros dos dispositivos Modbus RTU, selecione o item “Modbus_COM” com um duplo clique, acesse a aba “Geral” e altere a configuração da porta serial do CLP para os seguintes valores:

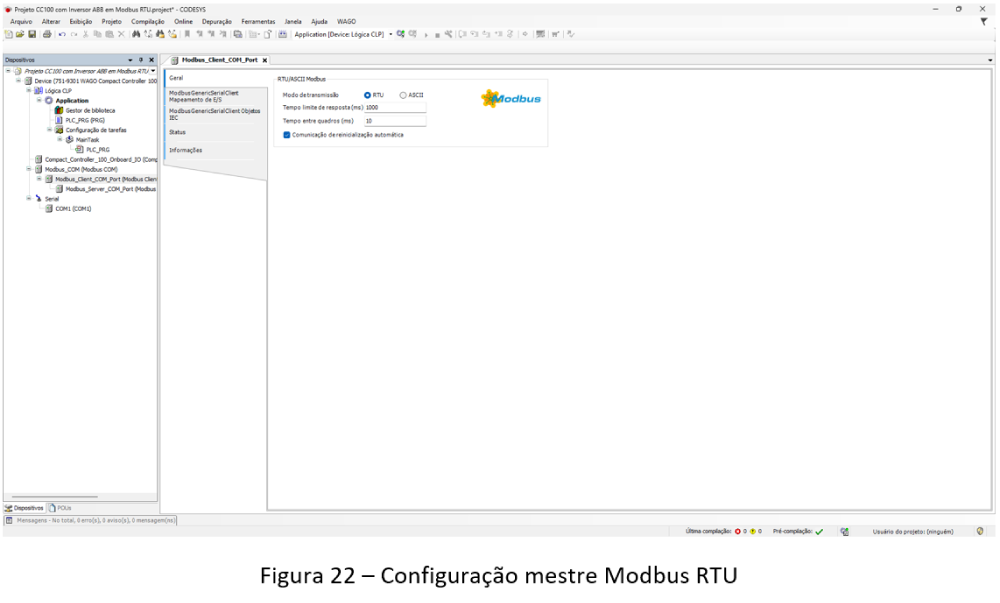

Da mesma forma, é necessário ajustar a configuração do mestre Modbus RTU para garantir o restabelecimento automático da comunicação em caso de falha. Para isso, selecione o "Modbus_Client_COM_Port" e, na aba “Geral”, marque a opção "Comunicação de reinicialização automática".

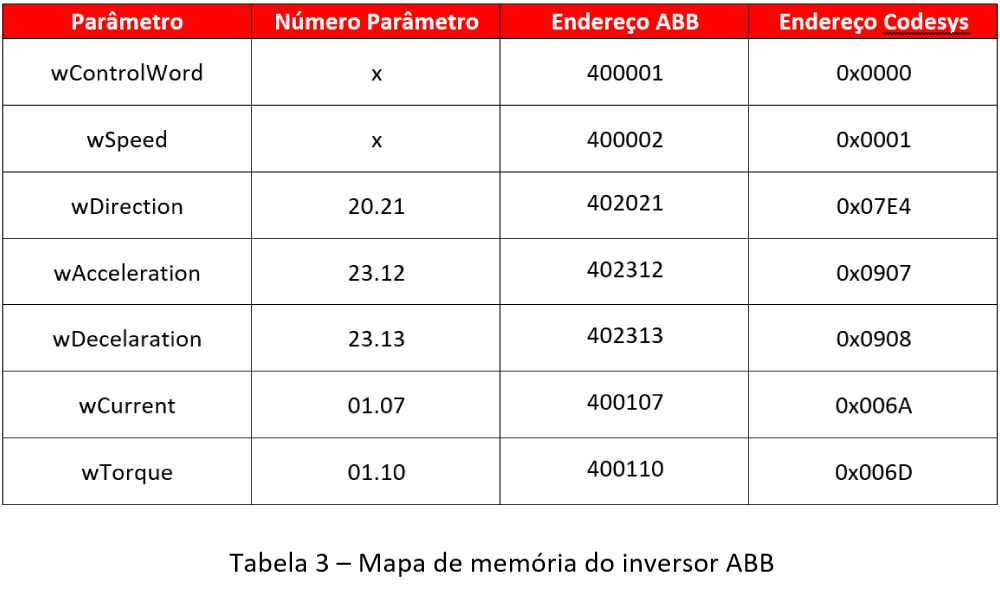

Na sequência, vamos configurar o mapa Modbus RTU do inversor ABB. Para isso, é importante compreender como a memória do inversor será mapeada no CODESYS. A palavra de controle e a referência de velocidade estão, por padrão, localizadas nos registradores 400001 e 400002, respectivamente.

Os demais parâmetros são acessados com base na seguinte fórmula definida pela ABB:

Endereço Modbus = 400000 + (100 × grupo de parâmetros) + índice do parâmetro

Por exemplo, o parâmetro 22.80 será mapeado no registrador 400000 + 2200 + 80 = 402280.

Contudo, os endereços utilizados no CODESYS diferem dos valores fornecidos pela ABB. Para obter o endereço correto a ser usado no CODESYS, é necessário subtrair 400001 do valor informado pela ABB.

Veja a tabela abaixo para referência:

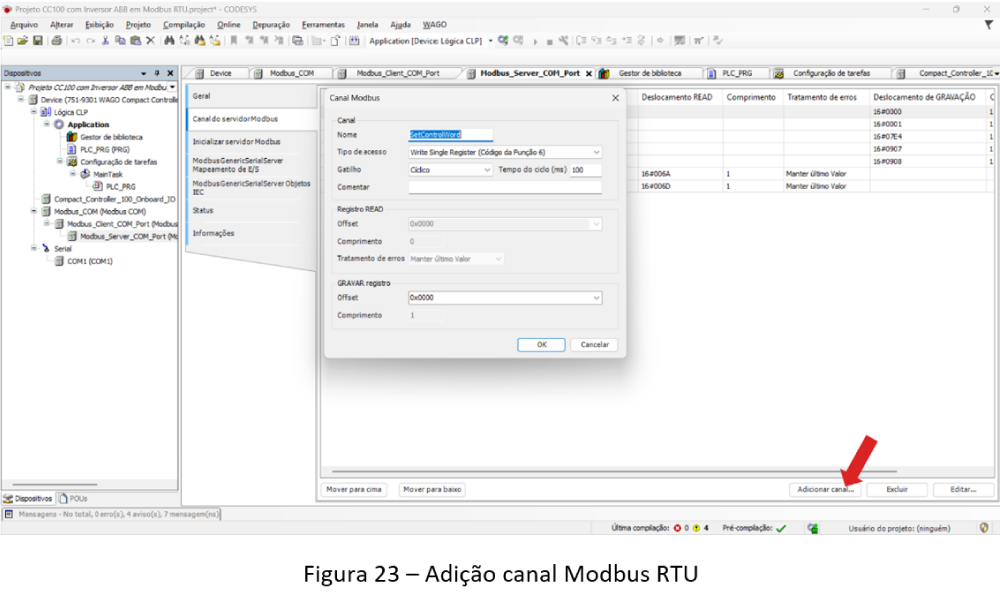

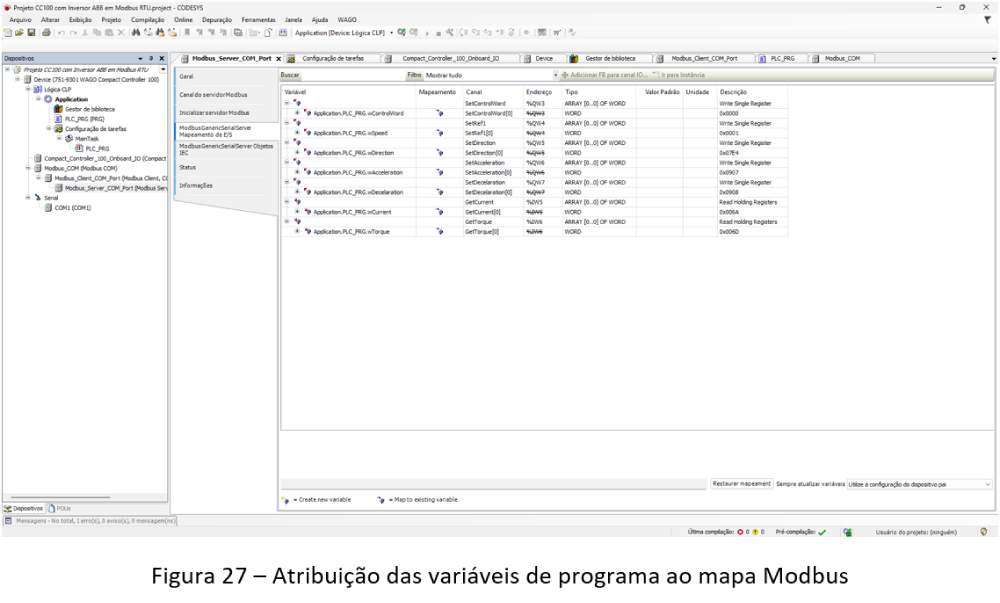

Agora podemos iniciar o preenchimento do mapa Modbus do inversor no código do CLP. Para isso, acesse o dispositivo “Modbus_Server_COM_Port” e entre na aba “Canal do servidor Modbus”. Nessa aba, adicionaremos individualmente cada variável que será lida e escrita. Clique no botão “Adicionar canal” presente na parte inferior da janela, preencha o nome do canal de comunicação, o function code (06 para escrita e 03 para leitura) e o endereço Codesys para as variáveis da Tabela 3.

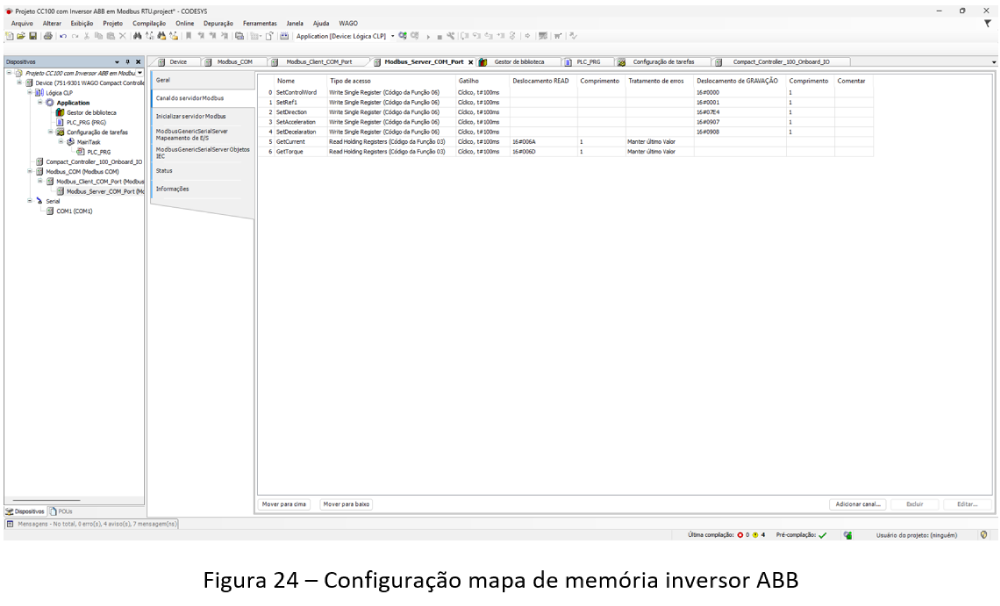

A tabela de canais deverá ficar da seguinte forma:

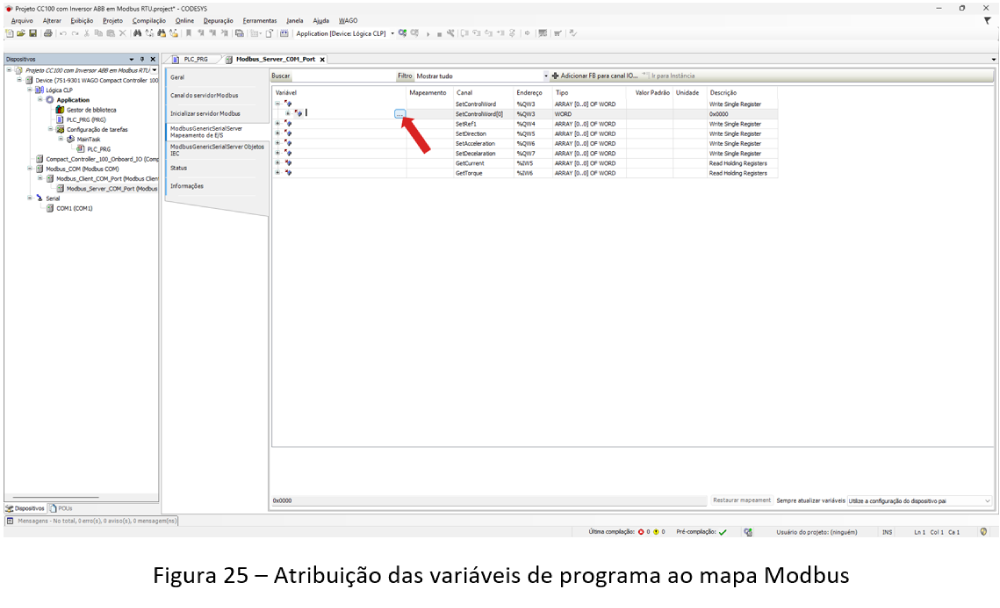

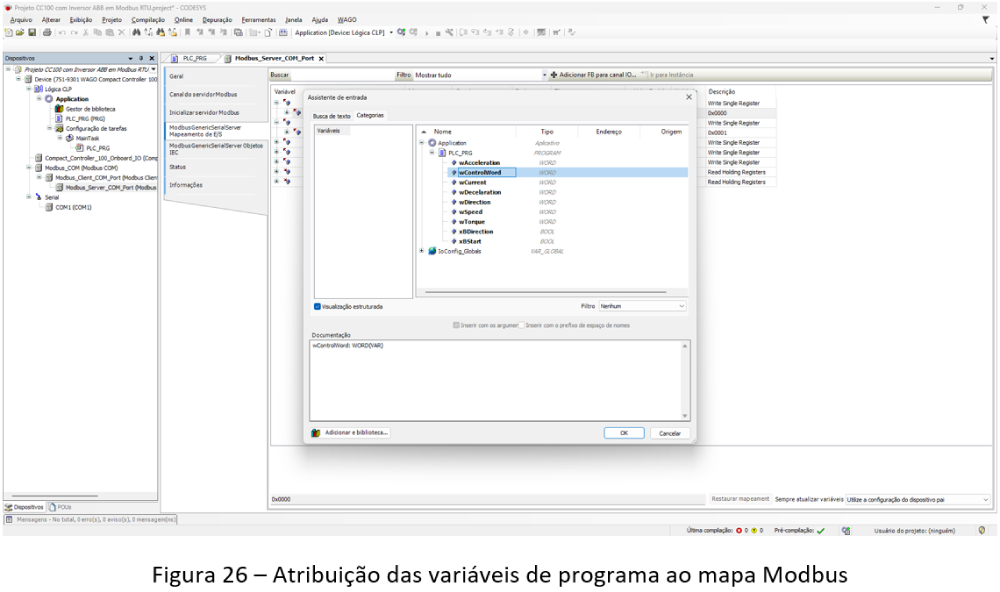

Com os canais devidamente configurados, o próximo passo é associá-los às variáveis criadas anteriormente no programa “PLC_PRG”. Clique sobre a aba “ModbusGenericSerialServer Mapeamento de E/S”, expanda cada array de word, clique no ícone de três pontos localizado no campo variável e selecione a variável correspondente do programa, respeitando a mesma ordem dos canais configurados anteriormente.

Após atribuir todas as variáveis, o programa deverá ficar na seguinte forma:

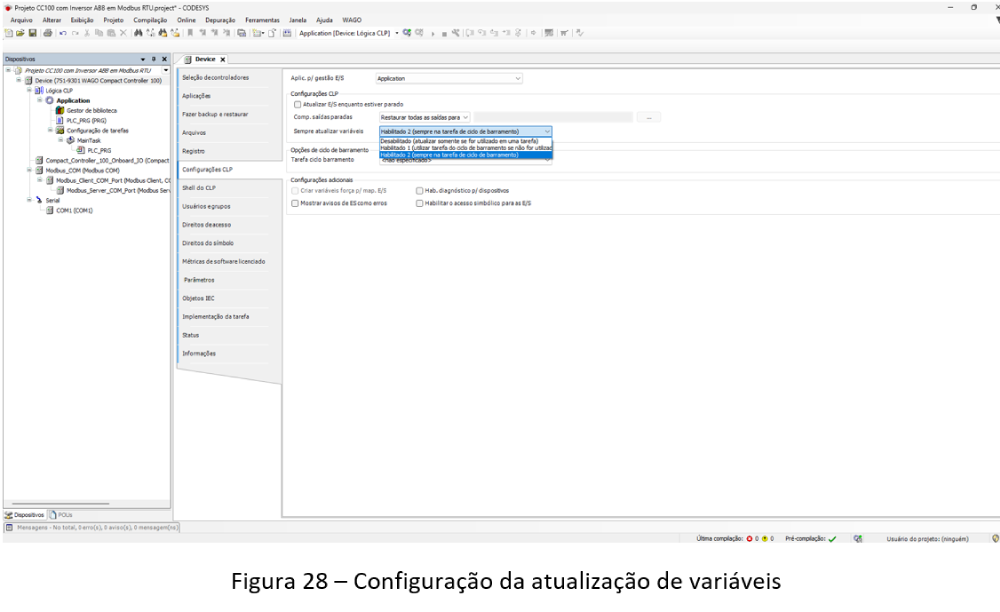

Na sequência, é necessário ajustar uma configuração para garantir que as variáveis do Modbus RTU sejam atualizadas continuamente, mesmo que não estejam sendo utilizadas diretamente no programa. Para isso, selecione o CLP na lista de dispositivos, acesse a aba "Configurações CLP" e, em seguida, altere a opção "Sempre atualizar as variáveis" para "Habilitado 2".

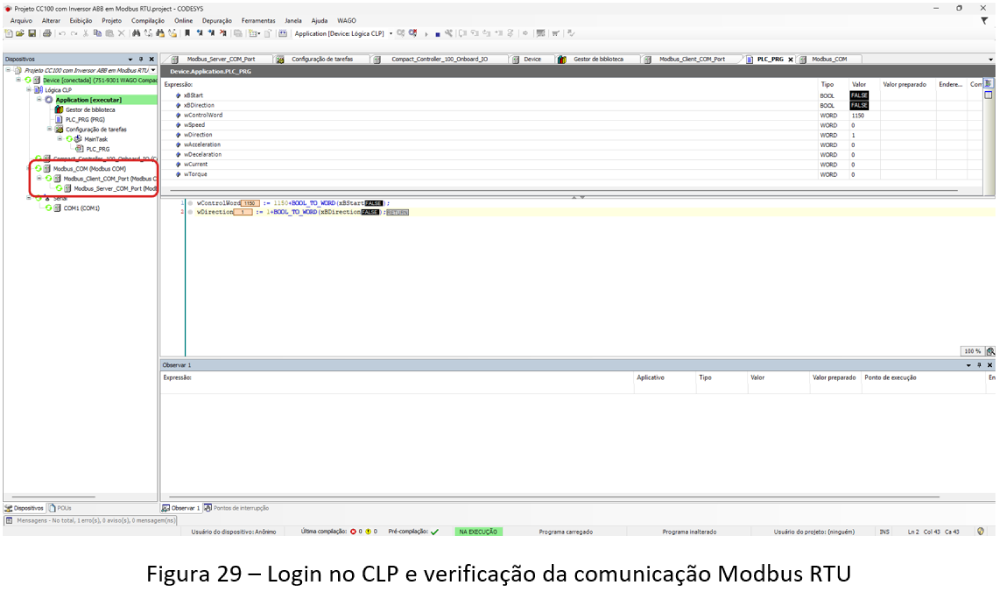

5 – Teste prático da comunicação

Com todas as configurações finalizadas, é hora de testar o funcionamento do sistema. Retorne ao programa principal "PLC_PRG", pressione “Alt + F8” para realizar o login no CLP e, em seguida, inicie o programa utilizando a tecla “F5”. Com o programa em execução, verifique se a comunicação está ativa, na lista de dispositivos, todos os dispositivos Modbus RTU devem exibir um ícone verde ao lado do nome, indicando que a comunicação está online.

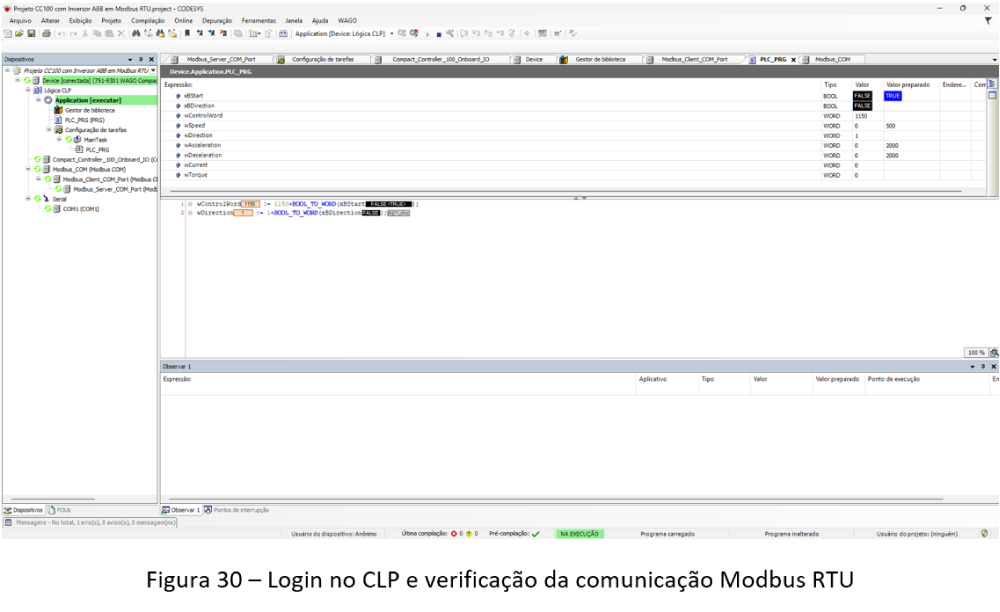

Com a comunicação devidamente estabelecida, já é possível enviar comandos ao inversor e verificar se ele responde corretamente. Para isso, altere o campo “Valor preparado” das variáveis correspondentes para simular o comando de partida. No exemplo abaixo, definimos:

· xBStart em TRUE para dar partida no motor;

· wSpeed em 500 para uma velocidade desejada de 500 RPM;

· wAcceleration em 2000, que corresponde a uma rampa de aceleração de 0 a 20000 RPM em 200 segundos;

· wDecelaration em 2000, configurando uma rampa de desaceleração de 20000 RPM até 0 em 200 segundos.

Em seguida, pressione “Ctrl+F7” para aplicar os valores que foram definidos no passo anterior. Se você utilizou os mesmos parâmetros do exemplo, o motor deve começar a girar lentamente até atingir a velocidade de 500 RPM. Durante esse processo, os valores de torque e corrente serão atualizados em tempo real, refletindo o comportamento do motor em operação. Para interromper o funcionamento, basta alterar “xBStart” para “FALSE”, o que fará com que o motor desacelere de forma controlada até parar completamente.

Pronto! Agora é só seguir os passos acima e ajustar conforme seu processo para aproveitar todo o potencial dos CLPs Wago junto da eficiência e precisão dos inversores ABB.

0

0